Dizajn formy

Stručný opis:

Dizajn formy spočíva v tom, že inžinieri využívajú odborné vedomosti a skúsenosti na to, aby formovali formu na hromadnú výrobu konkrétnych dielov, a pomocou počítača a softvéru na kreslenie nakreslili proces výroby formy.

Výroba formy (formy) začína dizajnom formy. Pre výrobu foriem je veľmi dôležitý dizajn formy, pretože forma je vyrobená striktne podľa výkresov navrhnutých inžiniermi. Kvalita dizajnu formy určuje náklady a úspešnosť formy. je tiež veľmi dôležitý pre kvalitu a efektívnosť výroby vstrekovania.

1. Poslanie dizajnu formy

V tejto fáze je úlohou určiť rozmery, technické parametre, materiály a usporiadanie vnútorných komponentov a subsystémov formy. Pri návrhu formy je potrebné zohľadniť príslušný rozsah, typ procesu, materiál formy, systém kvality, hlavné spracovateľské zariadenie, predmet činnosti, materiál, kapacitu spracovania, režim inštalácie formy a ďalšie faktory.

V tejto fáze sa uskutoční presný návrh každej časti formy. Skontrolujte a upravujte formu, kým ju nebude možné uviesť do bežnej výroby vstrekovaním.

2. Tok navrhovania formy

Forma sa nazýva „kráľ nástrojov“. To znamená, že forma má vysokú produktivitu pri vstrekovaní a presnosť výroby, ktorá je vhodná pre požiadavky modernej hromadnej výroby. Preto je široko používaný v modernej výrobe. Štruktúra foriem je zvyčajne presná a zložitá, podobne ako stroj bez sily. Forma má zložité požiadavky na mechanizmus a presnosť a cena je vysoká. Veľkosť, presnosť a štruktúra výrobkov sú rôzne a existuje veľa druhov materiálov. Vstrekovacia forma pracujúca v prostredí s vysokou teplotou vyžaduje vysokú stabilitu a životnosť. Pri navrhovaní formy by sa mal postupovať podľa nižšie uvedeného postupu:

1. Skontrolujte dizajn výrobkov: Skontrolujte, či má návrh výrobku zjavný problém s výrobou foriem. Ako napríklad: kontrola ťahu, kontrola podrezania, kontrola tenkých stien a toku plesní

2. Návrh rozloženia: Zahŕňa výber formy, výber vloženého materiálu. voľba polohy brány, návrh deliacej čiary ...... V tejto fáze je úlohou určiť rozmery, technické parametre, materiály a usporiadanie vnútorných častí a subsystémov formy.

3. Detailný dizajn: Zahŕňa dizajn mechanizmu, dizajn posúvača, design chladného systému ...... V tejto fáze kompletne navrhnite každú časť

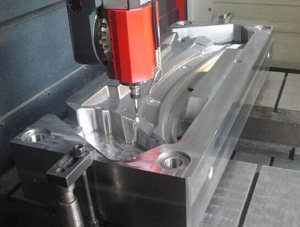

4. Výstupný 3D návrh pre CNC programovanie, výrobu dokumentov

5. Sledujte formovacie nástroje, otestujte ich, odhadnite a upravte formu tak, aby mohla byť uvedená do bežnej výroby vstrekovaním.

3 Typy foriem

Spoločná klasifikácia foriem je

1 Hardvérová forma obsahuje: lisovaciu formu (napríklad dierovaciu formu, ohýbaciu formu, tažnú matricu, sústružnícku matricu, zmršťovaciu matricu, reliéfnu matricu, vydutú matricu, tvarovaciu matricu atď.), Kovaciu matricu (napríklad kovárenskú formu, raziacu matricu, atď.), lisovacia forma, lisovacia forma, lisovacia forma, kovácia forma atď .;

2 Nekovová forma je rozdelená na plastovú formu a anorganickú nekovovú formu. Naša spoločnosť vyrába predovšetkým vstrekovacie formy, formy na tlakové liatie kovov a lisovacie formy

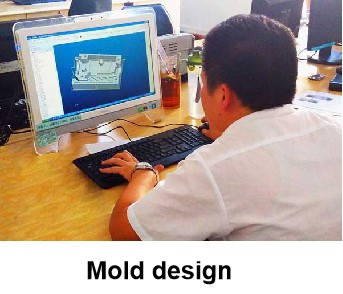

4. Skúsení inžinieri a efektívne softvérové nástroje

--- Návrhári foriem okrem toho, že môžu používať softvér na navrhovanie častí foriem, musia tiež jasne rozumieť dizajnu produktu, charakteristikám materiálov, formovacej oceli, procesu vstrekovania. Návrhári foriem spoločnosti Mestech, ktorí majú všeobecne viac ako 5 rokov skúseností s dizajnom foriem, môžu pomocou softvéru MOLDFLOW a iného softvéru a svojich vlastných skúseností analyzovať a optimalizovať dizajn pre zákazníkov za rozumnú cenu a navrhnúť úspešnú formu. Forma je dutá jednotka, do ktorej sa nalieva roztavený materiál, aby sa vytvoril odliatok. Dizajn foriem je analýza, návrh a zušľachťovanie foriem pre priemyselnú výrobu. Formy musia byť schopné vytvarovať pevnú časť z roztaveného materiálu, ochladiť ju, aby mohla stuhnúť, a časť z formy vytlačiť. Zoznam spôsobov, ako forma nemôže dosiahnuť tieto účely, je dlhý a živý. Nie je prekvapením, že dizajn foriem má zásadný vplyv na efektívnosť nákladov a kvalitu lisovaných dielov, a teda aj na váš výrobok. Zlá forma vám môže poskytnúť tento pocit potopenia viacerými spôsobmi.

--- Softvér pre návrh foriem: nástrojom pre inžinierov na navrhovanie foriem je počítačový a návrhový softvér. Rôzne krajiny a regióny na svete používajú iný softvér na navrhovanie foriem. V súčasnosti sa pri návrhu foriem používa nasledujúci softvér:

1. Unigraphics (UG) je najvyspelejší CAD / CAE / CAM špičkový softvér pre výrobný priemysel na svete. Softvér UG používajú mnohí z popredných svetových výrobcov v rôznych oblastiach, ako je priemyselný dizajn, detailný strojársky dizajn a strojárska výroba

2. Pro / E je najpopulárnejší 3D CAD / CAM systém na svete. Široko používaný v elektronike, strojárstve, formovaní, priemyselnom dizajne a hračkárstve. Integruje dizajn dielov, montáž produktu, vývoj foriem a spracovanie numerického riadenia.

3. Najvýraznejšou vlastnosťou systému CATIA je jeho výkonná povrchová funkcia, ktorú nemožno porovnávať so žiadnym softvérom CAD 3D. V súčasnosti CATIA využívajú takmer všetky letecké spoločnosti. Softvér pokrýva všetky aspekty dizajnu produktu: CAD, CAE a cam. Softvérové rozšírenie „Tool Design Extension“ ľahko vytvára najkomplexnejšie formy a odliatky pre jednu a viac dutín. Vyhodnoťte problémy s návrhom formy, podrezaním a hrúbkou a potom automaticky vytvorte deliacu plochu a štiepaciu geometriu v prostredí riadenom procesmi, ktoré je jednoduché - dokonca aj pre príležitostných používateľov - ktorí potrebujú rýchlo vytvoriť zložité nástroje. Softvér „Expert Moldbase Extension“ vám poskytuje známe 2D prostredie pre rozloženie moldbase - a získate všetky výhody 3D! Procesné grafické rozhranie 2D ponúka katalóg štandardných a vlastných komponentov a počas vývoja formovacej základne automaticky aktualizuje váš model poskytnutím katalógu štandardných a prispôsobených komponentov. Výsledné 3D modely sa potom použijú na kontrolu rušenia počas otvárania formy a na automatické generovanie výstupov, ako sú podrobné výkresy a kusovníky.

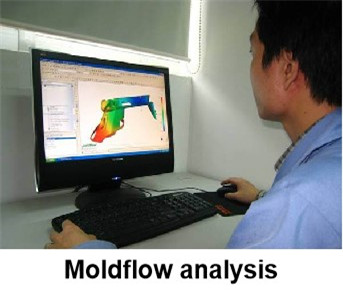

5. Analýza a overenie počas návrhu formy

1. Analýza poruchového režimu na častiach produktu DFMEA (Analýza poruchového režimu) je pred návrhom formy veľmi dôležitá. Pred začiatkom návrhu formy sa zákazníkom urobí podrobná analýza DFMEA a zákazníkom sa poskytnú správy a návrhy na optimalizáciu dizajnu produktu. Pre niektoré neisté faktory navrhneme, aby zákazníci na overenie vykonali fyzické modely.

2. Softvér na analýzu návrhu formy Štruktúra ostatných častí produktu sa veľmi líši. Keď inžinieri navrhnú formu, musia pomocou analytického softvéru simulovať a analyzovať počítač, aby sa zabránilo chybe návrhu, ktorá vstúpila do fázy výroby formy a spôsobila vážne straty. „Unigraphics“ aj „Pro / E“ majú niektoré funkcie analýzy plesní. Okrem toho existuje samostatný profesionálny softvér na analýzu foriem „Moldflow“. A). Simulačný softvérový nástroj „Moldflow“ je profesionálny nástroj na simuláciu vstrekovania, ktorý vám môže pomôcť overiť a optimalizovať plastové diely, vstrekovaciu formu a proces vstrekovania. Softvér môže poskytnúť návod pre dizajnérov, výrobcov foriem a inžinierov a prostredníctvom nastavení simulácie a objasnenia výsledkov ukázať, ako zmeny hrúbky steny, umiestnenie brány, materiál a geometria ovplyvňujú vyrobiteľnosť. Od tenkostenných častí po hrubé, plné časti - podpora geometrie Moldflow môže používateľom pomôcť otestovať predpoklady pred konečnými rozhodnutiami o dizajne. B) Simulačný softvér MAGMAsoft môže simulovať a analyzovať plnenie formy, tuhnutie, chladenie, tepelné spracovanie, napätie a deformáciu v procese liatia. Vďaka simulačnej technológii softvéru sa komplexný proces odlievania stáva digitálnym a vizualizovaným, čo je ľahšie pozorovateľné a pochopiteľné pre ľudí zlievarne a čoraz viac ich akceptujú.

6. Následné kroky procesu:

Následným procesom vo výrobnom procese je zabezpečiť, aby spracovanie formy bolo v súlade s normami, aby sa zabránilo odchýlkam od záruky. Každá forma je pre dizajnérov a výrobcov úplne novým produktom. Je veľmi potrebné nájsť chyby vo výrobe a včas ich opraviť a opraviť.

Inžinieri by mali získané skúsenosti a metódy uplatniť pri následnom návrhu a výrobe foriem.

Ako profesionálny výrobca zaoberajúci sa výrobou vstrekovacích foriem a vstrekovaním takmer 20 rokov máme vynikajúci tím technikov a bohaté skúsenosti s výrobou a vstrekovaním. Môžeme vyrábať vysoko kvalitné formy a výrobky pre našich zákazníkov a poskytovať premyslený servis.